Jazyk: CZ, EN

10.10.2023

V dnešní době je otázka udržitelnosti naší planety téměř na vrcholu veřejného i odborného povědomí. Hledání ekologických a zároveň efektivních způsobů, jak zpracovat organický odpad a minimalizovat ekologickou zátěž, se stává stále více klíčovým společenským tématem. Právě zde vstupuje na scénu česká technologie ERVOeco. Tato katalyticko-depolymerizační technologie nabízí inovační přístup k zpracování organických materiálů, jako jsou pneumatiky a vodárenské kaly, a jejich proměnu na užitečné suroviny, přičemž celý proces probíhá zcela v souladu s konceptem cirkulární ekonomiky či tzv. waste to energy principem.

Tento článek je shrnutím důkladných studií proveditelnosti, na kterých se podílel náš technický tým, spolu s odborníky z řad našich partnerů, včetně dodavatelů technologií přípravy odpadu či oslovených expertů z oblasti produkce elektrické a tepelné energie. Připojte se k nám na této inspirující cestě k udržitelnějšímu světu.

_____________________________________________________________________________

Technologie ERVOeco pro zpracování pneumatik:

Jako první se budeme věnovat modifikaci technologie ERVOeco 1 pro zpracování pneumatik, která se v kontextu udržitelnosti a odpadového hospodářství může stát jedním ze stěžejních prvků pro efektivní využití tohoto druhu odpadu a přeměnu jeho organických částí na cenné a dále využitelné suroviny. Společnost LOGeco níže představuje konkrétní formu využití této technologie, díky které mohou pneumatiky, které by jinak často skončily na skládkách, představovat užitečný základ pro výrobu elektrické a tepelné energie.

Fáze 1 – Příprava pneumatik:

Proces začíná ve skladu pneumatik, kde se přijímá a skladuje surový materiál. Tento sklad by měl mít v ideálním případě dostatečnou kapacitu na uchování pneumatik pro pětidenní nepřetržitý provoz, což odpovídá zhruba množství 2000 až 2500 kusů.

Před vstupem do linky ERVOeco 1 musí být pneumatiky náležitě upraveny. K tomu slouží nejprve zařízení na separaci gumy od ocelových kordů, která odstraňuje patní lana z pneumatik, čímž získáváme z odpadu první užitečnou surovinu – čistý kov pro účely dalšího využití či prodeje. Další fáze přípravy pneumatik probíhá za pomoci automatické drtící linky, kde dochází k drcení pneumatik na požadovanou velikost vstupní frakce o maximálním rozměru 30×30 mm. Takto připravená surovina je následně prostřednictvím válečkových dopravníků vybavených sítem pro třídění materiálu dle velikosti přepravovaná do vstupní násypky technologie ERVOeco 1.

Fáze 2 – Zpracování pneumatik v ERVOeco 1:

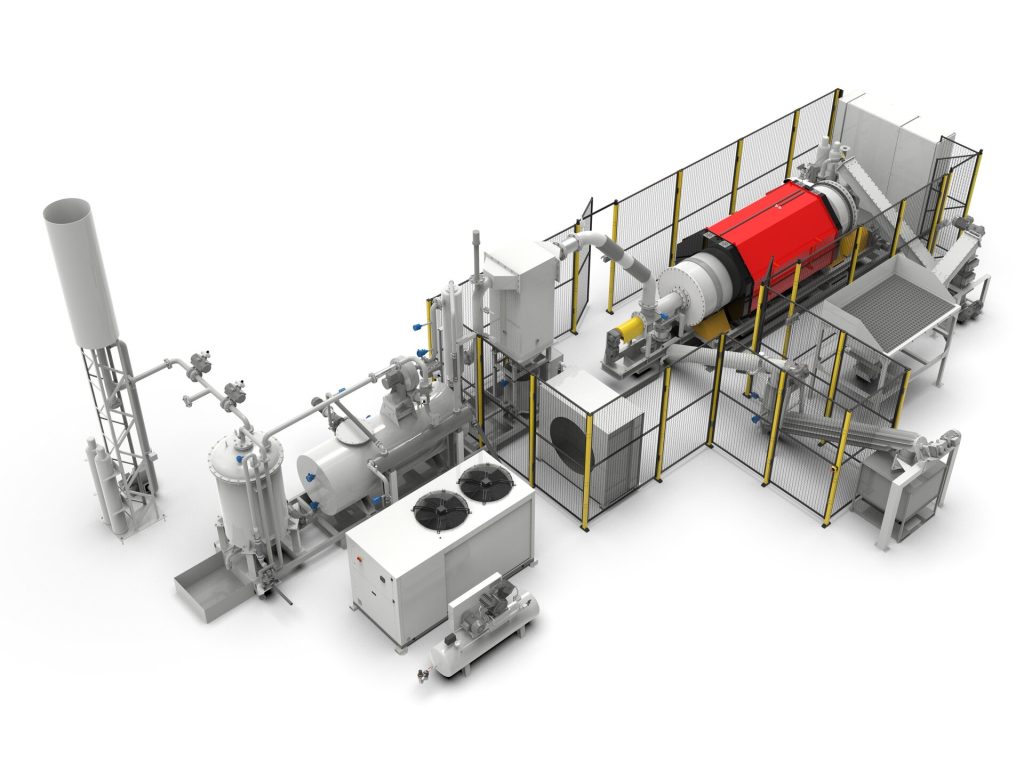

Prostřednictvím vlastního systému dopravníků a hermetických uzávěrů je připravený odpad v rámci technologie ERVOeco 1 posouván do rotační reaktorové pece. V průběhu dávkování je materiál ošetřen odpovídající směsí katalyzátorů, které přispívají k efektivnějšímu štěpení a přeměně na výstupní suroviny. V peci pak dochází k postupnému zahřívání materiálu, které je klíčovým spouštěčem katalytické depolymerizace. Během tohoto procesu se komplexní organické polymery, které tvoří pneumatiky, začínají rozkládat na jednodušší složky – plyn a uhlíkatý pevný zbytek, který je z technologie vynášen do zádržných nádob. Získané plyny jsou následně přiváděny do další části zařízení, kde jsou očištěny a v důsledku činnosti chladícího zařízení postupně ochlazovány, což má za následek jejich částečnou kondenzaci do olejové složky.

Technologie ERVOeco 1 je tímto způsobem schopna zpracovat až 300 kg pneumatik za hodinu, a to v kontinuálním nepřetržitém provozu, kdy denní kapacita zařízení dosahuje až 7,2 tuny. K termochemickému rozkladu pneumatik se používají teploty v rozsahu zhruba od 550 °C do 600 °C. V podobě výstupních produktů lze získat při dodržení doporučeného postupu za jednu hodinu provozu až 129 kg oleje, 39 kg plynu a 132 kg pevné složky.

Obsluhu jednotky včetně jejího řízení, sledování kontrolních systému či zajišťování logistických úkonů včetně přísunu dostatečného množství odpadu zajistí plnohodnotně dva vyškolení pracovníci.

Fáze 3 – Energetické využití výstupních produktů:

Plynnou a olejovou složku lze efektivním způsobem využít k výrobě elektřiny a tepla, což zpracování pneumatik v technologii ERVOeco řadí mezi kýžené formy udržitelné energetiky. S přihlédnutím k jejich složení lze počítat s potenciálem 1 936,36 kW tepelné energie skryté v obou zmíněných produkovaných výstupech za 1 hodinu provozu linky.

Plyn získaný z procesu zpracování pneumatik je doporučeno spalovat v kogenerační jednotce, což je zařízení schopné produkovat elektřinu i teplo současně. Vzhledem k množství a fyzikálním vlastnostem produkovaného plynu je vhodné používat kogenerační jednotky o výkonu 110 až 130 kWh. Pro větší efektivitu procesu lze teplo, které vzniká během kogenerace, využít pro vytápění nebo naopak chlazení a dokonce i pro technologické účely v rámci popisovaného procesu zpracování odpadu.

Olej, který je také produktem zpracování pneumatik, lze používat jako palivo spalovacích motorů za účelem výroby elektřiny. Pokud jsou znovu dodrženy veškeré podmínky provozu, lze tímto způsobem při kontinuálním provozu linky dosáhnout až 360 kWh.

Pro zkompletování bilance je vhodné uvést, že provozní spotřeba elektřiny je u ERVOeco 1 zhruba 100 kWh, přičemž tuto hodnotu lze snížit například již zmiňovaným efektivním využitím produkovaného tepla. Celková spotřeba energie u ostatních doprovodných a ke komplexnímu zpracování pneumatik nutných zařízení závisí na jejich konkrétním výběru a pohybuje se již od zhruba 105 kWh.

_____________________________________________________________________________

Technologie ERVOeco pro zpracování vodárenských kalů:

Druhá současná modifikace ERVOeco 1 může redefinovat způsob, jakým se aktuálně obecně nakládá s vodárenskými (čistírenskými) kaly. Společnost LOGeco přináší konkrétní řešení, které umožňuje využít odpad z čistíren odpadních vod jako cenný zdroj tepla pro různé druhy aplikace, což přispívá k efektivnímu využití tohoto druhu odpadu a znovu tak podporuje obecný koncept udržitelnosti. Následující popis se zaměří na hlavní části příkladu reálného aplikování technologie v rámci stávajícího technologického cyklu ČOV (čistírna odpadních vod). Technologie ERVOeco 1 má díky svým užitným vlastnostem výrazný potenciál stát se jeho klíčovou součástí, efektivně zapadající do procesů čištění a zpracování odpadních vod.

Fáze 1 – Příprava kalů:

Jednotka ERVOeco 1 je umístěna v areálu čistírny odpadních vod (ČOV). V první fázi procesu dochází k příjmu vodárenských kalů. Ty jsou transportovány ze stávajícího skladu čistírenských kalů do provozního zásobníku depolymerizační jednotky. Tento provozní zásobník je dimenzován na 3 dny provozu technologie, což zajišťuje nepřetržitý chod celého zařízení. Dalším klíčovým krokem v procesu zpracování je sušení kalů. Kvůli nízkému obsahu sušiny v surových čistírenských kalech (15%), je nejprve nutné zahustit tento materiál za pomocí kalolisu a snížit obsah vody zhruba o 10 %. Toto zahuštění zvyšuje energetickou hodnotu kalů a připravuje je na sušící proces. Ten je prováděn v sušárně kalů, kde dochází k dalšímu odstraňování vlhkosti. Sušení probíhá za využití pásové či solární sušárny a provozní teplota se zpravidla pohybuje mezi 75 °C a 90 °C. Sušení má za následek snížení objemu, hmotnosti materiálu a především dosažení požadovaného obsahu sušiny (85 %), což usnadňuje jeho další zpracování.

Fáze 2 – zpracování vodárenských kalů v ERVOeco 1:

Technologie ERVOeco 1 využívá pro vstup materiálu již zmiňovaný systém dopravníků a vzduch neprodyšných uzávěrů, které umožňují přepravit připravený odpad do rotační reaktorové pece, včetně aplikace požadované směsi katalyzátorů. Zde i v případě kalů dochází k zahřívání a následné přeměně komplexních organických polymerů na– plyn a uhlíkatý pevný zbytek. Pevný zbytek je opět vynášen z technologie za účelem následného skladování a plyny jsou směřovány do další části ERVOeco 1. Zde se postupně očišťují, ochlazují a částečně kondenzují do oleje.

Jednotka ERVOeco 1 je navržena tak, aby zpracovávala až 400 kg vysušených vodárenských kalů za hodinu. Tento proces probíhá kontinuálně a nepřetržitě, a díky tomu dosahuje denní kapacity zpracování až 9,6 tuny. Pro samotný proces depolymerizace vodárenských kalů jsou využívány teploty v rozmezí přibližně od 450 °C do 500 °C. Výsledkem tohoto procesu je možnost získat za jednu hodinu provozu až 88 kg oleje, 76 kg plynu a 236 kg uhlíkaté složky.

Náročnost obsluhy technologie se oproti verzi na pneumatiky nijak neliší.

Fáze 3 – Energetické využití výstupních produktů:

Vodárenské kaly mohou být efektivně zpracovány s cílem využít získaný plyn a olej pro výrobu tepla. Toto zpracování zařazuje proces ERVOeco 1 mezi udržitelné energetické zdroje. S ohledem na složení vodárenských kalů lze očekávat potenciál produkce až o 1 041 kW tepelné energie z obou uvedených výstupů za 1 hodinu provozu.

Jedna z možností, jak využít plyn, který vzniká během procesu zpracování vodárenských kalů, je přimíchání plynu do bioplynu, který vzniká jako vedlejší produkt provozu ČOV. Tento smíšený plyn může být následně využit jako palivo v rámci stávající kogenerace elektřiny, k vytápění nebo jiným technologickým účelům v rámci zpracování kalů. V případě, že se provozovatel rozhodne využívat pro produkci tepelné energie pouze plyn z ERVOeco 1, může dosáhnout při průměrné 90% účinnosti kotle na výkon zhruba 191,5 kWh (0,69 GJ za hodinu).

Pro olej, který dosahuje větší výhřevnosti a při kontinuálním provozu je produkován v dostatečném množství, se navrhuje jeho využití pro výrobu tepla. Teplo z procesu jeho spalování může být využito pro různé účely, ideálně však například pro vysoušení mokrého vodárenského kalu. Hodinová produkce tepla z oleje pak při dodržení doporučených parametrů dosahuje na téměř 570 kW (>2 GJ). Teplo z procesu jeho spalování může být využito pro různé účely, ideálně však například pro vysoušení mokrého vodárenského kalu. Hodinová produkce tepla z oleje pak při dodržení doporučených parametrů dosahuje téměř 570 kW (>2 GJ).

Shrnutí:

Výše uvedené příklady aplikace v praxi zdůrazňují význam a potenciál technologie ERVOeco 1 pro udržitelné využití odpadu. Naše technologie umožňuje nejen efektivní zpracování pneumatik a vodárenských kalů, nýbrž z tohoto odpadu těží i vzácné suroviny využitelné pro popisované energetické účely.

Závěrem lze konstatovat, že linka ERVOeco 1 nabízí inovativní a udržitelné řešení pro zpracování odpadu, které má prokazatelný pozitivní dopad na životní prostředí i ekonomiku provozu. Díky svým technickým parametrům a možnosti využití nepotřebného odpadu a dalších materiálů má tato technologie ambici stát se klíčovým hráčem v oblasti efektivního a udržitelného řízení odpadového hospodářství.